HORMIGÓN EN ESTADO FRESCO

| Sitio: | FCEFyN Virtual |

| Curso: | Tecnología de los Materiales de Construcción - 2020 |

| Libro: | HORMIGÓN EN ESTADO FRESCO |

| Imprimido por: | , Invitado |

| Día: | jueves, 10 de julio de 2025, 04:42 |

Descripción

Este libro será nuestra guía de ejercicios prácticos. En el encontrará ejercicios que le servirán de modelo y ejercicios para ser resueltos.

Además, encontrará archivos que lo vincularan a resoluciones de ejercicio mediante el programa excel.

DOSIFICACIÓN DE HORMIGONES

Dosificar un hormigón significa seleccionar los materiales adecuados y determinar las proporciones en que interviene cada uno de ellos a fin de lograr una mezcla que reúna ciertas proporciones con un costo lo más bajo posible.

Las propiedades que por lo general se requieren están referidas a la trabajabilidad del hormigón en estado fresco; a la resistencia mecánica y a la durabilidad. Es necesario conocer tales propiedades para poder diseñar la mezcla. Antes de entrar a considerar las mismas, haremos una acotación: las "propiedades " que se requieren del hormigón en estado endurecido por lo general las especifica el calculista de la estructura, mientras que las propiedades que se refieren al hormigón en estado fresco dependen de una serie de parámetros como por ejemplo, tipo de estructura, metodología de colado, tiempos de transporte, etc.

Estos grupos de propiedades son los que debe manejar el ingeniero tecnólogo para diseñar el hormigón especificado.

Cirsoc 201 - Capítulo 5

Tiempo de Fragüe

A partir del mezclado del hormigón, cuando el agua y el material cementicio se ponen en contacto, comienza a producirse entre esos componentes un conjunto de reacciones químicas y fenómenos físicos – químicos habitualmente englobados en el concepto de hidratación del cemento. Cuando se agregan aditivos químicos, ellos también interactúan con los componentes reactivos principales. La hidratación se desarrolla en el tiempo; su velocidad es variable y disminuye a medida que avanza el proceso.

La hidratación se suele separar en dos etapas. La primera corresponde a la hidrólisis de los compuestos del cemento y al comienzo de las reacciones químicas que van fijando el agua de mezclado y aumentan la viscosidad de la mezcla hasta que el material comienza a comportarse como un seudo sólido. Cuando ello ocurre se considera que se ha producido el fin del fraguado del hormigón. La etapa posterior al fraguado se corresponde con el desarrollo de resistencia del hormigón, que progresará indefinidamente mientras exista agua libre disponible para seguir hidratando el cemento.

Es importante aclarar que los métodos normalizados para determinar el fraguado del cemento y del hormigón son distintos, y los valores que se obtienen con ellos también son muy diferentes y no se correlacionan. En los cementos, el fraguado se mide en la pasta utilizando la Aguja de Vicat. En hormigones se determina con agujas Proctor.

Consiste en medir el esfuerzo

necesario para hacer penetrar una aguja hasta la profundidad de 25 mm, medida

desde la superficie en una muestra de mortero obtenida por tamizado del hormigón

fresco. Se emplean 6 agujas de diferentes secciones transversales y, a medida

que avanza el proceso de fraguado, se reduce la sección de la aguja utilizada. La

resistencia se expresa en MPa.

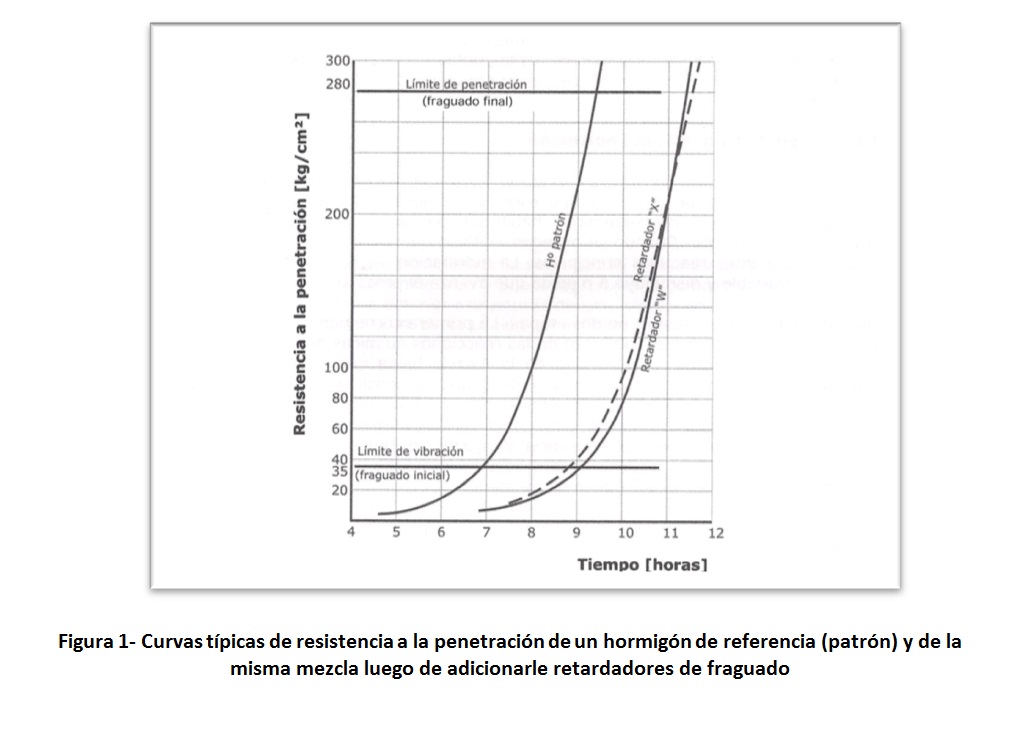

La figura 1 muestra curvas típicas de resistencia a la penetración de un hormigón de referencia o patrón, y de la misma mezcla luego de adicionarle retardadores de fraguado. En esa curva se definen dos puntos característicos, que son:

• Límite de vibración o tiempo de fraguado inicial. Se alcanza cuando la resistencia a la penetración es igual a 3.5 MPa.

• Límite de penetración o fraguado final. Se alcanza cuando la resistencia a la penetración es igual a 28 MPa. En ese momento, se puede considerar que el hormigón del cual proviene el mortero posee una resistencia a compresión igual a 0,7 MPa.

Se considera que una vez alcanzado el tiempo de fraguado inicial, el hormigón no puede volver al estado plástico por revibración. Tampoco se puede lograr que un vibrador de inmersión, en funcionamiento, se hunda en la masa del hormigón por efecto de su propio peso.

Asimismo, luego del fraguado inicial no es posible lograr adherencia entre una capa de hormigón y la anterior. Por ello no se tendrá un comportamiento monolítico y se formará una junta fría entre ambas capas.

El conocimiento del tiempo de fraguado inicial es fundamental para las obras. En los Reglamentos y especificaciones para estructuras de hormigón no se lo requiere en forma explícita, pero, medido con otro método, está contenido en las normas de cemento. También está incluido en las especificaciones sobre tiempos máximos admisibles para el transporte del hormigón.

ALBERTO GIOVAMBATTISTA - Hormigón - Materiales, vida útil y criterios de conformidad y su consideración en el reglamento CIRSOC 201 - 2005

Exudación de agua

En los hormigones, morteros y pastas de cemento, se define como exudación a la fracción del agua de mezclado que, Iuego de ser colocada y compactada la mezcla, y estando ésta en reposo, fluye desde el interior de su masa hacia las interfases hormigón-aire y hormigón-encofrado.

La exudación se visualiza fácilmente por el agua que se acumula sobre la superficie libre de la mezcla. También hay exudación hacia los encofrados laterales, que se aprecia en la superficie luego de retirados los moldes. En estos casos, el agua exudada y evaporada deja vacíos sobre la superficie del elemento estructural.

En una mezcla de cemento, el agua es el componente más liviano. Por ende la exudación es una forma particular de segregación dado que los sólidos en suspensión debido a la fuerza de gravedad tienden a sedimentar y el agua ahora hacia las interfases.

Se debe recordar que el hormigón es una dispersión de agregados en la pasta de agua y material cementicio. A su vez, está última es una dispersión coloidal de las partículas sólidas en agua. Estas dispersiones se forman durante el mezclado. Inicialmente, la dispersión no es estable por la diferencia de masa de las partículas. Las más pesadas tienden a sedimentar por efecto de las fuerzas gravitatorias y expulsan al agua, más liviana, hacia las interfases. El proceso continúa hasta que se produce el equilibrio entre las fuerzas de atracción electrostáticas del agua adsorbida y las fuerzas gravitatorias que actúan sobre las partículas dispersas. Cuando se alcanza este punto cesan la sedimentación y la exudación.

Este fenómeno puede producirse en forma gradual por filtración uniforme del agua a través de toda la masa del hormigón. Es la llamada exudación normal. Pero también se puede desarrollar produciendo canales localizados que van desde el interior de la masa hacia la superficie, a través de los cuales el agua fluye con velocidad y transporta las partículas más finas de la dispersión. En estos casos, además de la acumulación de agua en la superficie, se generan los mencionados canales en la masa del hormigón y las partículas de arrastre forman cráteres sobre la superficie.

Parte del agua exudada puede no llegar a la superficie del elemento estructural. Queda ocluida debajo de las partículas del agregado grueso de mayor tamaño, formando “bolsas” y separación de la interfase. Ello se ve favorecido por un efecto puente entre las partículas de agregado grueso que le impide continuar con el asentamiento de la pasta, originándose la separación entre ambas fases y espacios donde queda retenida el agua ascendente. El efecto de puente es más frecuente en las mezclas pobres.

También puede quedar agua retenida debajo de las armaduras horizontales. En este caso se ve afectada la adherencia acero/hormigón. Este fenómeno se manifiesta más en la parte superior que en la inferior de los elementos estructurales de hormigón.

Otra manifestación externa de la exudación es la fina lechada que se produce sobre la superficie superior del elemento estructural, debido al arrastre de las partículas finas de cemento, arena y ocasionalmente arcilla de agregados contaminados. Este lechada de poco espesor, tiene una elevada razón agua/cemento, y por ende es porosa y débil. Las estructuras más afectadas por este fenómeno son los pavimentos, pisos industriales, losas y toda otra en que predomine la superficie expuesta sobre las demás dimensiones. Estas superficies tienen menor resistencia a la abrasión, con tendencia a producir polvo.

Este fenómeno también se da entre distintas tongadas de elementos estructurales masivos y en juntas de construcción. La lechada que se produce en una junta de construcción disminuye la adherencia con el hormigón fresco de la siguiente capa. Por ello, estas superficies de hormigón deben ser tratadas.

Los efectos de la exudación que hemos descripto terminan constituyendo defectos que reducen la resistencia del material e incrementan la permeabilidad. Cabe aclarar que la exudación normal no siempre es indeseable y juega un rol importante en el control de la contracción plástica del hormigón. Cuando las condiciones del medio provocan una elevada velocidad de evaporación de agua del hormigón fresco expuesto superficialmente, una exudación normal con velocidad moderada contrarresta la evaporación y neutraliza la fisuración en el estado plástico de la masa.

La exudación queda definida por tres parámetros:

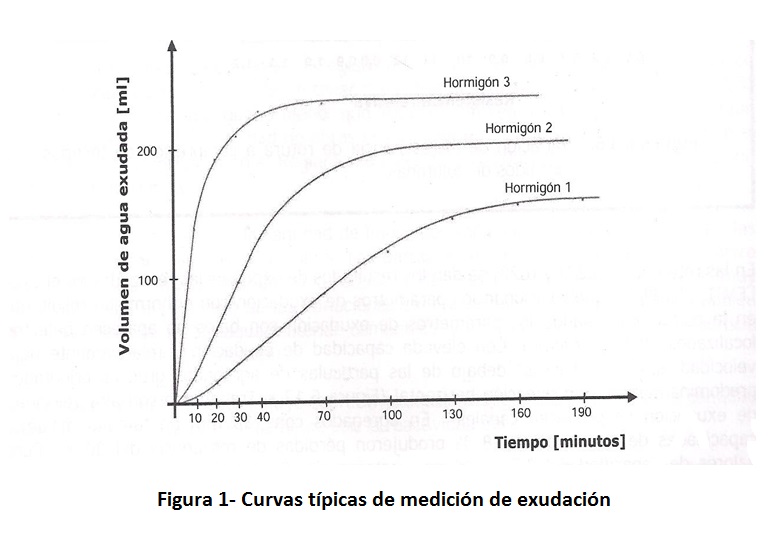

* Velocidad de exudación, que es la velocidad con que el agua se acumula en la superficie, se expresa en cm3 de agua por cm2 de superficie por segundo (cm/s).* Capacidad de exudación, que es el volumen de agua desprendida del hormigón por unidad de volumen, se la expresa en % de agua total de mezclado, ver figura 1.

* Duración del período de exudación, que es el tiempo transcurrido entre el moldeo y el instante en que la velocidad de exudación se hace despreciable.

ALBERTO GIOVAMBATTISTA - Hormigón - Materiales, vida útil y criterios de conformidad y su consideración en el reglamento CIRSOC 201 - 2005